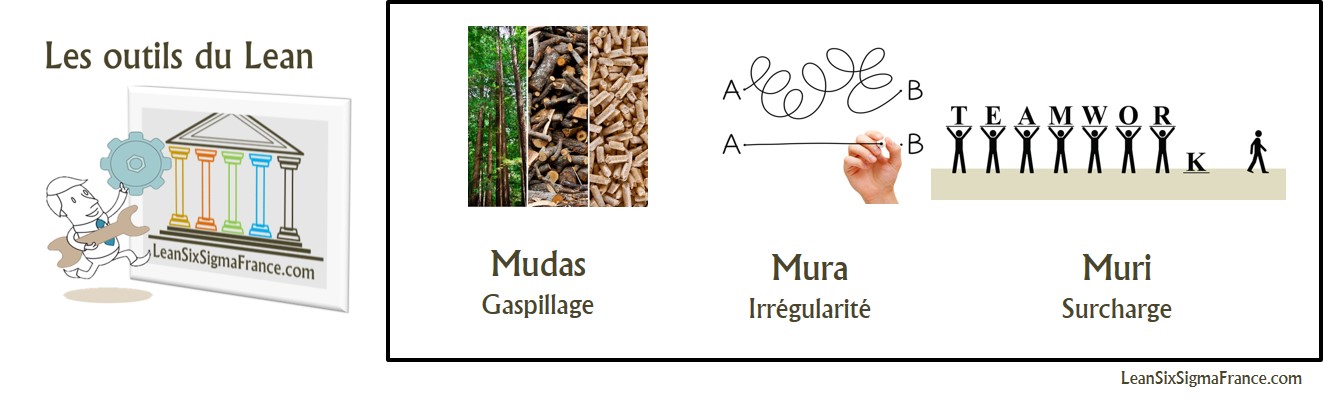

Recherche des causes véritables: les 7(+1) gaspillages (Mudas)

Bonjour et bienvenue à ce nouvel épisode de l’aventure Lean Six Sigma France.

Parfois, le problème concerne des coûts opérationnels trop élevés ou la nécessité d’augmenter la capacité d’un processus, d’un département ou d’une ligne de production.

Dans ce cas, l’enjeu est d’éliminer les gaspillages de ressources et en particulier les pertes de temps.

Les différents types de gaspillages que l’on peut rencontrer se répartissent en 7 catégories + une. Pour les retenir plus facilement, on utilise l’acronyme TIM WOOD. Passons-les en revue:

- Tranportation: on vise ici les transports de matières ou d’information inutiles ou trop longs, comme par exemple: les aller-retours d’informations avec les clients, les transferts d’un interlocuteur à l’autre au téléphone, la lourdeur des communications entre niveaux hiérarchiques, etc);

- Inventory: on vise ici les stocks excessifs de matière ou d’information en raison des coûts associés de stockage, de risques de péremption, d’invendus etc.

- Motion: les déplacements inutiles des personnes en général mais aussi les gestes des opérateurs à leurs postes de travail. Exécutés très souvent, ces gestes peuvent causer des fatigues inutiles et être préjudiciables pour la santé;

- Waiting: il s’agit des personnes en attente de travail ou des machines à l’arrêt;

- Overprocessing (ou surtraitements): on considère ici les activités qui ne servent à rien, ou plus à rien, comme par exemple la production de reporting que plus personne ne lit. Il peut s’agir aussi de la surqualité, c’est-à-dire faire mieux que ce que veut le client, sans que cela ne se traduise par une satisfaction client plus grande;

- Overproduction (ou surproduction): produire plus que ce qui est demandé. Ce type de gaspillage se rencontre essentiellement dans l’industrie ou certaines logiques de rentabilisation des équipements en place amènent à produire plus que la demande réelle, ce qui par conséquent engendre des stocks;

- Defects: produire des pièces défectueuses, faire des erreurs coûte très cher en raison des retouches, des rebuts, ou simplement de l’insatisfaction client provoquée;

- Et, last but not least, le gaspillage des talents, qui concerne la surqualification ou le fait de ne pas impliquer les collaborateurs dans la résolution des problèmes.

Merci de votre attention et à très bientôt.

Prochain épisode: 12 – Recherche des Vital Few’s: le graphique de Pareto

En savoir plus sur les Muda, Muri, Mura pour éliminer le gaspillage

Dans l’introduction (Qu’est ce que le Lean?), nous avons évoqué l’idée que le Lean Management vise à limiter le gaspillage au maximum afin d’épurer le système de gestion et ainsi obtenir des processus qui tendent vers la perfection en vue d’offrir une valeur ajoutée optimale pour le client. Mais qu’entend-on vraiment par gaspillage ? À quoi correspondent les 3 types de gaspillages : Muda, Muri et Mura et comment est-il possible de les identifier afin de s’en débarrasser ?

A – Les Mudas

Les Mudas sont des éléments du processus de production qui n’apportent pas de valeur particulière au client, et qui sont donc superflus et à éliminer afin d’éviter de gaspiller des ressources inutilement. Les Mudas sont au nombre de sept.

1 La surproduction

D’après le raisonnement Lean, la surproduction est l’une des sources de gaspillage les plus importantes. En effet, lorsque les produits sont fabriqués en trop grande quantité, que ce soit à cause de mauvaises prévisions, d’annulations de commandes ou autres, les coûts de production ne sont pas amortis par la vente finale auprès du client. Il faut également parfois trouver des solutions temporaires pour stocker les produits superflus, ce que nous évoquerons davantage dans la suite de l’article. Toutes sortes de ressources (physiques, énergétiques…) sont ainsi gaspillées, ce qui peut finir par entraîner d’importantes conséquences au sein d’une entreprise si rien n’est fait pour régler le problème. Pour y répondre, certaines entreprises favorisent par exemple le flux tiré qui implique de lancer la production d’un produit une fois le produit commandé et pas avant, évitant ainsi à l’entreprise de baser la production sur des prévisions qui peuvent s’avérer incorrectes.

2 Les stocks

Lorsque les produits finis en trop mentionnés ci-dessus ou les matières premières doivent être stockés, cela a un impact sur le processus global, qui d’après la logique Lean ne doit pas rencontrer de période de pause ou de ralentissement. Le stockage des produits est également coûteux et les produits risquent d’être abimés ou de devenir obsolètes/périmés. C’est pourquoi la gestion Lean tente de limiter la présence de stocks dès que celle-ci n’est pas nécessaire au bon fonctionnement de l’entreprise.

3 L’attente

Encore une fois, l’attente va à l’encontre du principe du Lean selon lequel le flux doit être continu, sans période de pause ou d’arrêt. L’attente a lieu lorsqu’une phase de la chaîne de production est retardée ou arrêtée. Cela peut être dû à des problèmes au niveau de l’approvisionnement par exemple, lorsque les employés n’ont pas accès aux matières premières nécessaires ou encore à des machines qui ne sont plus suffisamment efficaces pour suivre le rythme de production. Des goulots d’étranglements sont ainsi créés et cela affecte l’ensemble du processus de production. Ce type de délai est particulièrement visé par l’implémentation d’une production de type Lean.

4 Le transport

Le transport doit également être limité au maximum car il est coûteux de déplacer des matières premières, des produits en cours ou des produits finis. Le transport nécessite des ressources (humaines, en capital…) et prend également du temps. Des dégâts sont également plus susceptibles de se produire lorsque les produits sont transportés d’un endroit à un autre. La réduction ou l’élimination des transferts est donc essentielle pour améliorer le processus de production.

5 Les défauts

Ce point concerne les produits qui ne correspondent pas aux attentes des clients lorsque le produit présente des défauts. Un produit défectueux entraine des coûts supplémentaires car il est parfois complètement irrécupérable (et doit donc être fabriqué à nouveau) ou doit être révisé. Ce type de problème entraine également des délais importants. La gestion Lean insiste donc sur l’idée de réaliser parfaitement le produit dès le premier essai en visant une marge d’erreur nulle.

6 Les mouvements

Qu’il s’agisse des mouvements effectués par la machine ou par les ouvriers, la gestion Lean essaie de limiter tout mouvement inutile ou superflu qui abime les machines ou fatigue les ouvriers.

7 Les processus trop poussés/inutiles

Les processus ne doivent pas être superflus ou inutiles et doivent correspondre au résultat final souhaité. Ainsi des machines peuvent s’avérer trop performantes et donc inutiles si le client s’attend seulement à un produit de qualité moyenne.

Voici également le tableau des 7 + 1 gaspillages pour lister les améliorations que vous souhaitez apporter à votre organisation: Mudas 7 Gaspillages du Lean – 3

B – Muri

Le terme japonais Muri signifie « surcharge » et implique que les machines ou les employés sont surexploités, risquant ainsi d’entrainer des dysfonctionnements, des accidents de travail, des ralentissements au niveau du flux de production… La gestion Lean peut ainsi intervenir en favorisant un cadre de travail sécuritaire et en instaurant un ensemble de standards afin d’éviter ce type de surcharge.

C – Mura

Enfin, Mura est synonyme d’irrégularité, c’est-à-dire les périodes où les employés ou les machines doivent être opérationnels de manière intensive afin de répondre à un pic de demandes ou respecter certains critères de performance. Les flux de travail ne sont pas réguliers et il y a donc des zones d’attente et de travail intensif et cela a un impact sur le fonctionnement harmonieux de l’entreprise.

Si vous avez aimé cet article, partagez-le! ça va nous permettre d’agrandir notre communauté. Merci d’avance et à bientôt. 😉