Qu’est ce que le Poka Yoké ?

Bonjour et bienvenue à ce nouvel épisode de l’aventure Lean Six Sigma France.

Nous l’avons vu, le Six Sigma vise le Zéro défaut. Utopique ? Pas toujours, loin de là. Mais comment faire ? Souvent la seule réponse envisagée est d’augmenter le contrôle de qualité de façon à éliminer les produits défectueux avant expédition. Non seulement cette solution est coûteuse, mais elle ne sera jamais infaillible.

Et s’il était tout simplement possible de ne jamais faire d’erreur ?

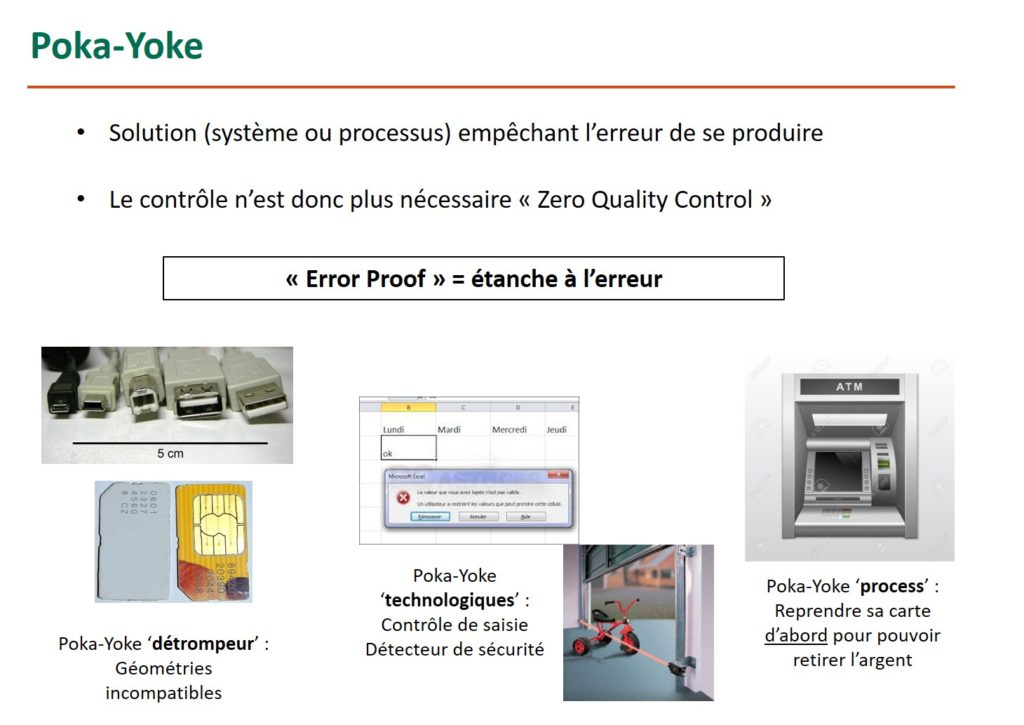

C’est le principe du « Poka Yoke » ou « système anti-erreur » : faire en sorte que l’erreur ne puisse jamais se produire, de sorte que le contrôle devient inutile. On parle aussi de systèmes « Error proof », c’est-à-dire qui soient aussi « Etanche à l’erreur » qu’une montre « Water Proof » puisse être étanche à l’eau !

Voyons quelques exemples, qui nous sont familiers …

Des associations de formes incompatibles qu’il est impossible d’emboîter comme ces connecteurs électroniques ou encore les cartes SIM de GSM. On parle ici de Poka-Yoke « détrompeur ».

D’autres peuvent s’appuyer sur la technologie, comme les contrôles de saisie dans les formulaires à compléter en ligne ou ce détecteur de sécurité qui empêchera la porte de garage de se refermer malencontreusement si un obstacle est présent.

Enfin, certains Poka-Yoke peuvent se retrouver dans la conception même du processus : faire A puis B au lieu de B puis A peut parfois faire toute la différence entre oublier sa carte bancaire dans un guichet automatique ou non …

Poka Yoké ou Anti-erreur pour libérer vos processus

Depuis toujours, les chefs d’usine cherchent à réduire les risques d’erreurs commis par leurs salariés lors du processus d’assemblage des différents composants d’un produit. Pour cela, ils se sont intéressés à un dispositif mis en place par les Japonais. Baptisé initialement « Baka-Yoké », celui-ci visait justement à réduire le taux d’erreur de soudage sur les pièces de sièges de voiture. Pour cela, il comptait sur une série d’actions à réaliser afin de repérer, comprendre, corriger et maitriser une erreur. Le système prendra toute son ampleur lorsque Shigeo Shingo de Toyota le renommera « Poka Yoké » ou « anti-erreur ».

Définition du Poka Yoké

Le Poka Yoké est un système destiné à empêcher une erreur lors d’un processus faisant intervenir un humain. Son objectif consiste à atteindre le « zéro défaut » malgré le caractère hasardeux de l’humain. En somme, il vise à corriger les défauts de l’être humain pour parfaire son travail. Il convient d’ailleurs de noter que la mise en place du Poka Yoké est partie d’une constatation du caractère fluctuant de la performance humaine. Le Poka Yoké vise ainsi à optimiser la fiabilité des produits issus du travail d’un être humain en amenant le taux d’erreur à 0. C’est aussi un moyen d’éviter les risques d’accidents.

L’humain peut commettre une erreur pour diverses raisons comme le manque de concentration, la non-qualification ou la fatigue. Malgré son application et son implication, l’humain est condamné à effectuer une erreur à un moment donné si l’on se réfère à la loi des probabilités. Cependant, une erreur humaine peut causer d’importants dégâts au sein d’une entreprise. Dans le cas de la construction automobile par exemple, cela peut amener l’entreprise à rappeler des milliers de modèles pour « défauts de fabrication » ce qui ne constitue jamais une bonne publicité. Le Poka Yoké vise ainsi à optimiser la fiabilité des produits issus du travail d’un être humain en amenant le taux d’erreur à 0.

Dans l’exemple vidéo ci-dessous, le Poka Yoké est lumineux. Lorsque la lumière est verte, il indique au personnel quelles pièces utiliser. Lorsqu’elle est rouge, il en interdit l’utilisation.

Dans l’exemple ci-dessous, qui expose clairement le système Poka Yoké de prévenir toute erreur, il est impossible de se tromper.

Une Cartographie de vos processus

Le « Poka Yoké » peut être utilisé pour désigner l’ensemble du travail en lui-même, il désigne fondamentalement le moyen utilisé pour supprimer l’erreur.

Pour cela, le Poka Yoké commence par cartographier le processus à optimiser afin d’identifier les postes à améliorer. En d’autres termes, il s’agit ici de définir le contexte d’analyse. Vient ensuite l’identification des erreurs déjà commises dans le processus ainsi que celles qui peuvent théoriquement se produire. Pour cela, l’analyse se penche sur trois périodes données du processus.

La première correspond bien entendu à la phase en amont tandis que la deuxième se déroule pendant l’exécution du processus. La dernière quant à elle correspond à la période en aval du processus. Chaque période doit être analysée pour pouvoir recenser les erreurs qui s’y rattachent. Une fois cette étape terminée, il ne reste plus qu’à identifier la cause de chaque erreur pour trouver le meilleur moyen de la supprimer ou le Poka Yoké idéal.

À noter d’ailleurs que bien que le « Poka Yoké » peut être utilisé pour désigner l’ensemble du travail en lui-même, il désigne fondamentalement le moyen utilisé pour supprimer l’erreur.

Les 3 jambes du Poka yoké : Contact, Valeur et Mouvement

Pour créer un Poka Yoké, il existe trois principes potentiels à appliquer. Le premier correspond au principe de contact. Il s’agit ici de créer un Poka Yoké à partir d’une reconnaissance de forme. Le deuxième correspond au principe de valeur. Le Poka Yoké est créé à partir de la détection par comptage d’un nombre préétabli de mouvements pour réaliser un processus de manière optimale. Le dernier quant à lui correspond au principe des mouvements soit la détection d’erreurs dans les mouvements standards.

Tester le Poka Yoké : Provoquez volontairement des erreurs

Chaque Poka Yoké potentiel est ensuite testé pour mesurer son efficacité puis ceux qui ont été retenus seront utilisés pour reconcevoir le processus. Pour cela, il est recommandé de provoquer chaque erreur volontairement pour voir si elle peut encore se produire. Si oui, le Poka Yoké adopté ne convient pas. Du coup, il faut en trouver une autre. Si non, il ne reste plus qu’à roder le nouveau système.

À noter qu’il existe deux types de Poka Yoké à savoir celui d’avertissement et celui d’alerte. Le premier vise à empêcher l’erreur de se produire tandis que le second déclenche des signaux lorsque le processus présente une anomalie.

À noter d’ailleurs que bien que le « Poka Yoké » peut être utilisé pour désigner l’ensemble du travail en lui-même, il désigne fondamentalement le moyen utilisé pour supprimer l’erreur.

Les bénéfices du Poka Yoké

La première utilité du Poka Yoké réside bien entendu dans l’optimisation d’un processus. Dans le commerce par exemple, il permet de favoriser les ventes en identifiant les articles à succès, de réduire les dépenses ou d’améliorer l’expérience-client en annulant les casses ou les erreurs de commande ou de facturation.

Le Poka Yoké constitue aussi un excellent outil pour les consultants qui veulent identifier les problèmes de performance d’une équipe ou d’une entreprise. Du côté de cette dernière, il permet de réduire les couts de contrôle et de prévenir les casses ainsi que la dégradation de machine et d’outils. Il booste aussi sa notoriété auprès de ses clients grâce à l’amélioration de la qualité de ses produits. Enfin, le Poka Yoké aide les salariés à maitriser leur travail et à booster leur performance.

Le Poka Yoké dans le quotidien des consommateurs

La voiture qui vous évite les problèmes

Vous vous apprêté à quitter votre voiture et quand vous ouvrez votre portière et votre voiture émet un sifflement de plainte. Vos phares étaient toujours allumé. Grâce à ça, vous avez prévenu une fâcheuse erreur : vider votre batterie.

La tondeuse à gazon

Dès que vous lâchez la poignée de la tondeuse, le moteur s’éteint. Cela vous évite de perdre la main pendant des éventuelles manipulations sur l’engin.

Pour en savoir plus sur le Lean :

- Qu’est-ce que le Lean ? [Chapitre 1.0 – Introduction] [Vidéo – La Minute Lean]

- Les 10 commandements du Lean Manager [Chapitre 2.2 – Le Lean Management] [Vidéo – La Minute Lean]

- Muda, Muri, Mura pour éliminer le gaspillage [Chapitre 3.1 – Les outils du lean] [Vidéo – La Minute Lean]

- Travailler proprement avec le Lean 5S [Chapitre 3.3 – Les outils du lean] [Vidéo – La Minute Lean]

- Fixer des objectifs peut-il rogner le bonheur au travail? – Les billes rouges de William E. Deming [Chapitre 4.1 – Culture Lean]