Qu’est-ce que le SMED ?

Bonjour et bienvenue à ce nouvel épisode de l’aventure Lean Six Sigma France.

Souvent une course de F1 se gagne dans les stands, c’est-à-dire sur la rapidité du changement de pneumatiques …

Il en va de même dans le monde de l’entreprise très concurrentiel quand la compétitivité dépend de la capacité à changer rapidement l’outil de production (par exemple, adapter une ligne de production, …) pour tenir la capacité de production requise.

C’est Toyota qui, au lendemain de l

a seconde guerre mondiale eut à relever ce genre de défi. Un ingénieur de Toyota, M. Shingo calcula que pour pouvoir rivaliser avec la capacité de production des concurrents américains (Ford et GM), des changements de matrices qui prenaient plusieurs jours aux américains devraient pouvoir être réalisés en quelques minutes vu les moyens de production limités de Toyota à cette époque.

On aurait pu penser que c’était impossible. Mais, petit à petit, avec opiniâtreté, le défi fut relevé et une méthode de changement rapide d’outil, connue sous le terme SMED (Single Minute Exchange of Dies) vit le jour.

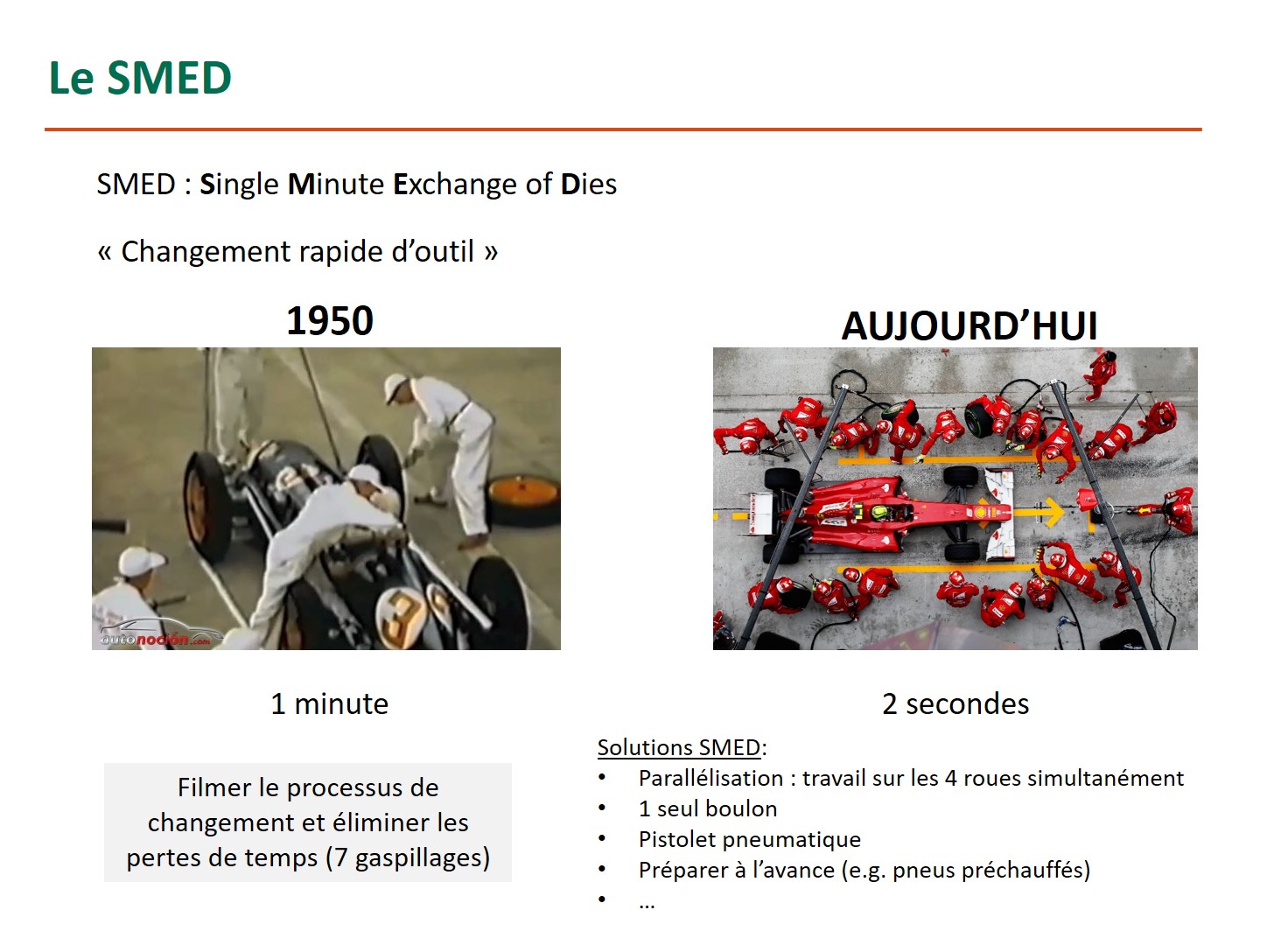

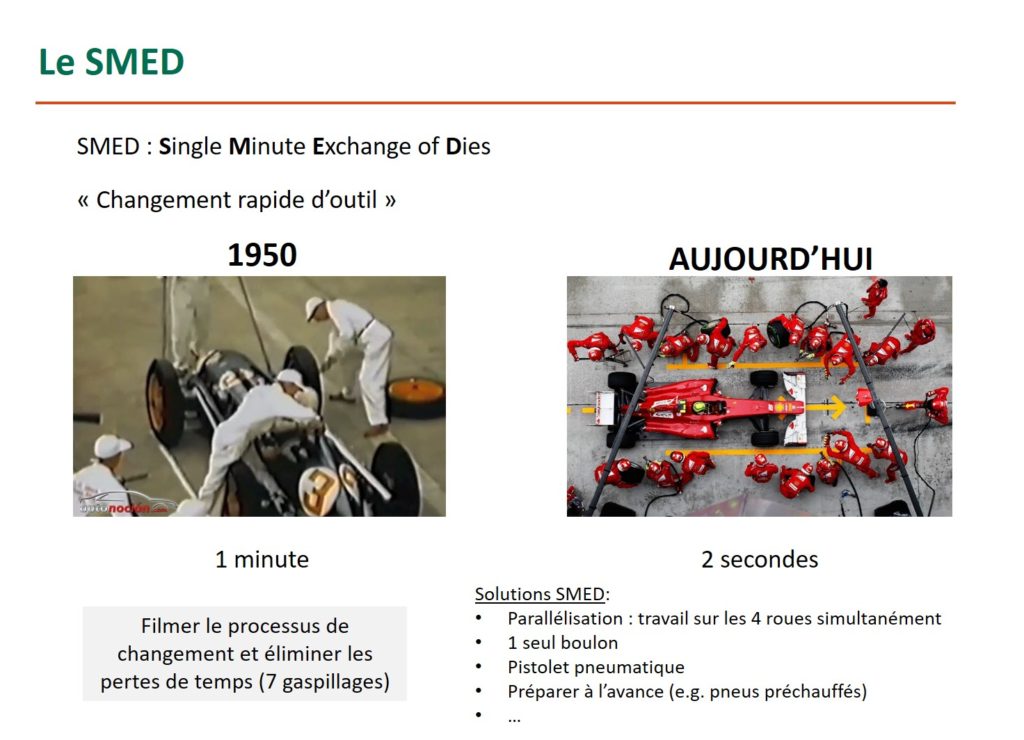

Regardez le progrès accompli en Formule depuis 1950: en 1950, le changement de roues prenait plus d’1 minute, aujourd’hui il se fait en moins de 2 secondes.

Comment mettre en œuvre le SMED ? Tout d’abord en filmant le processus de changement en situation réelle. L’équipe déroule ensuite le film, identifie toutes les pertes de temps à l’aide de la grille des 7 gaspillages et agit pour réduire en priorité les plus chronophages.

Les solutions pour réduire ces pertes de temps ? Paralléliser le travail (changer les 4 roues en même temps), réduire de nombre de pièces à démonter (un seul boulon), un outillage performant (le pistolet pneumatique), préparer un maximum de choses à l’avance comme le préchauffage des pneus pour pouvoir être tout de suite à pleine vitesse quand la voiture revient dans la course …

Merci de votre attention et à très bientôt.

Le SMED se présente comme un outil du lean qui vise à réduire le temps de changement de série entre un modèle et un autre. Sur un marché caractérisé par des produits offrant une diversité croissante de modèles, les changements de série se révèlent particulièrement nombreux. Il devient alors indispensable de faire appel au SMED afin de contrôler le temps de changement entre chaque série pour rentabiliser la fabrication. Le SMED repose sur 5 étapes distinctes qui viseront à convertir un maximum d’opérations internes en opérations externes.

SMED = Single Minute Exchange of Die(s), littéralement « changement de matrice(s) en une seule minute ».

Quatre vidéos qui illustrent des applications réussies du SMED

En formule 1, la course se joue aussi en dehors du circuit lors notamment du spectaculaire change over. Avec le temps, les équipes respectives des écuries ont développé une adresse et une efficacité d’exécution hallucinantes.

Ici, cette vidéo nous montre un changement de série grâce à une automatisation poussée.

L’assemblage d’un Boeing 737 dans l’usine la plus productive au monde située à Seattle aux Etats-Unis. Vous voulez savoir en combien de temps est fabriqué un Boeing 737 ? 9 jours.

5 étapes du SMED

Les 5 étapes du SMED doivent être précédées d’une phase d’observation durant laquelle il faudra identifier les Muda ou opérations sans valeur ajoutée ainsi que les anomalies d’un changement de série précis. Ce travail en amont visera aussi à observer ce changement de série pour le comprendre et à enregistrer le temps de chaque phase. Vous pouvez utiliser des caméras pour filmer le changement. Vous aurez ensuite le temps de voir et chronométrer chaque étape du changement de série.

Une fois ce premier travail effectué, le SMED peut commencer avec l’identification des opérations internes et externes. À noter qu’une opération est dite interne si elle est effectuée lorsque la machine est à l’arrêt. Une opération externe en revanche est effectuée pendant que la machine fonctionne, que ce soit avant ou après le changement de série. Les opérations sont ensuite groupées en fonction de leur type. Une fois le tri effectué, on tentera de convertir un maximum d’opérations internes en opérations externes.

La 4e étape quant à elle visera à diminuer le temps des opérations internes tandis que la 5e étape effectuera le même travail sur les opérations externes. Finalement, lorsque le SMED a été réalisé, il convient d’établir les nouveaux standards et d’engager le processus d’amélioration continue.

Quelques astuces

Pour utiliser correctement le SMED, il existe quelques astuces à appliquer. Je viens de vous le dire, il peut être intéressant de filmer le changement de série. La vidéo servira par la suite de support pour étudier le changement de série en détail. À noter d’ailleurs que l’analyse peut être faite en groupe pour que chaque participant puisse apporter ses remarques. Cette approche favorise à la fois le travail d’équipe et l’analyse puisqu’elle permet de profiter de plusieurs visions et affinités.

Si nécessaire, l’application du SMED peut être soutenue par la mise en place d’un diagramme spaghetti.

Ensuite, il est recommandé de se fixer comme objectif une réduction de 50 % au minimum de la durée du changement de série. Ceci afin de booster l’efficacité du travail. D’ailleurs, toujours dans cette optique, mettre en cause l’organisation du changement de série constitue un excellent réflexe afin d’améliorer son temps d’exécution. En adoptant cette approche, il sera peut-être possible de trouver une solution astucieuse pour organiser le changement de série.

Enfin, pour améliorer les impacts du SMED, il ne faut pas hésiter à repenser l’organisation des équipes de production. Par exemple, il est possible d’effectuer des tâches en parallèle du changement de série pour gagner en productivité. À noter en effet que le SMED ne permet pas de booster la production. Il se contente de réduire la mobilisation de l’équipement pour éviter les pertes de rendement.

Quels sont les bénéfices du SMED ?

Le SMED permet avant tout de produire par petits lots. Cette approche favorise la production dans la mesure où l’entreprise peut mieux répondre aux besoins du client. Elle se détache des contraintes exigées par une forte production. D’ailleurs, en réduisant la production, le SMED favorise la gestion des stocks. L’entreprise produit uniquement en fonction de besoins de ses clients ce qui réduit le risque de surproduction. Les pertes peuvent ainsi être minimisées par le SMED.

La qualité se retrouve aussi améliorée par cette approche. Ensuite, il offre la possibilité de préserver les machines. Ces dernières gagnent alors en durée de vie et en rendement. L’entreprise peut réduire l’intervalle de renouvellement de ses équipements ce qui constitue à nouveau une importante source d’économie.

Enfin, sa véritable utilité réside dans l’esprit qu’il insuffle à savoir celui de l’amélioration continue. Il invite à améliorer continuellement le processus de production pour éviter que les équipes se reposent sur leurs lauriers. En somme, il garantit la croissance de l’entreprise et le développement des équipes. Attention, la recherche de l’amélioration continue ne doit pas être confondue avec la quête de la perfection. Cette erreur peut amener à des résultats particulièrement dévastateurs en termes de coût pour l’entreprise et au niveau de la santé psychologique pour les équipes. Si le premier SMED vise une réduction de 50 %, le deuxième et le troisième ne pourront pas obtenir d’aussi bons scores. Cela témoigne d’ailleurs de l’efficacité du SMED. Un bon SMED obtiendra toujours un meilleur score que celui qui le suit.

Quelques thématiques Lean liées :

- Comment bien préparer un projet de transformation Lean [Chapitre 2.1 – Le Lean Management]

- Planifier une stratégie de Lean Management avec le Hoshin Kanri [Chapitre 2.4 – Le Lean Management]

- Privilégier le visuel au texte avec le Management Visuel [Chapitre 3.5 – Les outils du lean] [Vidéo – La Minute Lean]

- Le DMAIC : une méthode Six Sigma pour mieux gérer vos projets [Chapitre 6.0 – Le DMAIC]

- Citations et proverbes de Henry Ford, Shigeo Shingo et sur le Lean Management