Beaucoup de personnes peuvent estimer les coûts, mais peu sont capables de mesurer la valeur.

Le Lean et ses outils Six Sigma ont eu un impact positif sur le fonctionnement de nombreuses entreprises. Ces sociétés utilisent le Lean Six Sigma pour promouvoir des développements en termes de qualité, de manière stratégique et systématique.

Tout d’abord, le Lean Six Sigma analyse des données pour mieux appréhender les problèmes et pour comprendre les exigences des clients. Les différentes phases du Six Sigma ont pour but de déterminer la source des problèmes, leurs causes, et également de réduire les gaspillages au niveau des procédures. Alors, quels sont les outils les plus importants du Lean Six Sigma ?

1. Diagramme de Causes et Effets

Un diagramme de causes et effets est un outil organisationnel parfait lors des brainstormings. Ce diagramme au design particulier aide les équipes organisationnelles à déterminer les causes d’un problème précis.

Beaucoup de gens surnomment cet outil le ‘diagramme d’Ishikawa’, qui est aussi le nom de son créateur. La structure en arête de poisson de ce graphique est la raison pour laquelle ce nom lui a été attribué.

En suivant cette méthode de brainstorming en arête de poisson, un processus de réflexion est mis en place, permettant de réfléchir à toutes les causes possibles. Celles-ci peuvent trouver leurs sources dans les machines, l’environnement, les personnes, les méthodes, les équipements, et le management. Ce processus démarre lorsque l’équipe mentionne le problème.

Une fois le problème détecté, une réflexion autour des différentes causes potentielles a lieu afin de déterminer la cause profonde de celui-ci.

Lorsque l’équipe est d’accord avec la description du problème, la question principale est inscrite en haut du graphique. Des lignes relient alors chaque point du problème et forment les premières arêtes du poisson.

Chaque arête principale du poisson doit représenter exactement une des sources parmi celles choisies pour le brainstorming. Chaque dérivé du processus de brainstorming est retranscrit comme une ligne rattachée à l’arête principale sur le graphique.

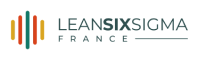

2. Recherche causes véritables: les 7(+1) gaspillages – Les Mudas

Parfois, le problème concerne des coûts opérationnels trop élevés ou la nécessité d’augmenter la capacité d’un processus, d’un département ou d’une ligne de production.

Dans ce cas, l’enjeu est d’éliminer les gaspillages de ressources et en particulier les pertes de temps.

Les différents types de gaspillages que l’on peut rencontrer se répartissent en 7 catégories + une. Pour les retenir plus facilement, on utilise l’acronyme TIM WOOD. Passons-les en revue:

- Tranportation: on vise ici les transports de matières ou d’information inutiles ou trop longs, comme par exemple: les aller-retour d’informations avec les clients, les transferts d’un interlocuteur à l’autre au téléphone, la lourdeur des communications entre niveaux hiérarchiques, etc);

- Inventory: on vise ici les stocks excessifs de matière ou d’information en raison des coûts associés de stockage, de risques de péremption, d’invendus, etc.

- Motion: les déplacements inutiles des personnes en général, mais aussi les gestes des opérateurs à leurs postes de travail. Exécutés très souvent, ces gestes peuvent causer des fatigues inutiles et être préjudiciables pour la santé;

- Waiting: il s’agit des personnes en attente de travail ou des machines à l’arrêt;

- Overprocessing (ou surtraitements): on considère ici les activités qui ne servent à rien, ou plus à rien, par exemple la production de reporting que plus personne ne lit. Il peut s’agir aussi de la surqualité, c’est-à-dire faire mieux que ce que veut le client, sans que cela ne se traduise par une satisfaction client plus grande;

- Overproduction (ou surproduction): produire plus que ce qui est demandé. Ce type de gaspillage se rencontre essentiellement dans l’industrie ou certaines logiques de rentabilisation des équipements en place amènent à produire plus que la demande réelle, ce qui par conséquent engendre des stocks;

- Defects: produire des pièces défectueuses, faire des erreurs coûte très cher en raison des retouches, des rebuts, ou simplement de l’insatisfaction client provoquée;

- Et, last but not least, le gaspillage des talents, qui concerne la surqualification ou le fait de ne pas impliquer les collaborateurs dans la résolution des problèmes.

3. Les 5 pourquoi

Cet outil permet d’identifier les causes profondes de certains problèmes. La cause réelle d’un problème peut souvent être déterminée en se posant la question « Pourquoi » cinq fois, pour chaque difficulté à laquelle votre entreprise fait face.

Beaucoup d’entreprises utilisent la technique des 5 pourquoi pour de multiples raisons, telles que sa facilité d’accomplissement, sa simplicité, et le fait qu’elle ne requiert aucune forme d’analyse statistique. Cette méthode est adéquate dans des cas où les problèmes sont causés par les interactions humaines ou d’autres facteurs qui peuvent être quantifiés.

Les étapes suivantes démontrent comment mettre la méthode des 5 Pourquoi en application :

- Décrivez et expliquez le problème.

- Demandez-vous pourquoi cela est arrivé et pensez aux raisons possibles.

- Si vous ne trouvez pas la cause principale lorsque vous vous posez la question, alors demandez-vous « Pourquoi » encore une fois et notez les réponses.

- Répétez les étapes précédentes jusqu’à ce que vous trouvez la cause principale.

En général, vous pouvez trouver les réponses dans plus ou moins 5 ‘Pourquoi’.

4. Flux tiré et Kanban

Un des sept gaspillages, nous l’avons vu, est la surproduction. La surproduction, c’est-à-dire, produire plus que ne l’exige la demande est la conséquence de ce qu’on appelle un ‘flux poussé’. Un ‘flux poussé’ est un mode de gestion de processus qui recherche la rentabilisation maximale de l’outil de production (des machines tournant à plein régime et qui ne s’arrêtent jamais, des employés occupés en tout temps, etc). Cette logique engendre des stocks à de nombreux maillons de la chaine de production et, in fine, un excédent de produits.

C’est un peu comme quelqu’un qui ferait des kilomètres inutiles en voiture pour rentabiliser celle-ci encore ou quelqu’un qui ferait des réserves en mangeant sans arrêt sous prétexte que la nourriture est disponible.

En comprendra aisément que ce comportement n’est pas optimal … Comment éviter cela ? En réalisant un « flux tiré », c’est-à-dire produire et, donc approvisionner au prorata de la demande réelle, ni plus, ni moins.

Comment réaliser un tel flux ? Très simplement, en utilisant ce qu’on appelle un « Kanban ». C’est un mot japonais qui veut dire « signal ». Signal de production ou de réapprovisionnement.

Ces kanban peuvent être, par exemple, sonores ou visuels. Nous sommes environnés de nombreux kanban dans la vie de tous les jours: c’est la jauge d’essence qui s’allume quand nous devons refaire le plein de carburant, nos GSM ou ordinateurs qui émettent un son quand il est temps de les recharger ou tout simplement, la faim, qui se fait ressentir quand il est temps de se nourrir …

Une fois mis en place dans une organisation, ces systèmes très simples et visuels facilitent grandement la gestion des stocks en indiquant clairement quand il est temps de passer commande, comme sur cet exemple (voir image).

Nous espérons que ce petit épisode vous met « en appétit » pour découvrir la suite de nos aventures Lean Six Sigma. Tiens, encore un kanban au fait …

5. Les plans d’expériences [DoE]

Dans certains cas, le projet a pour objectif d’optimiser les caractéristiques d’un produit ou encore les conditions opératoires d’un processus de façon à maximiser la satisfaction ou client ou minimiser les coûts.

Par exemple, comment préparer la meilleure tasse de thé ?

L’expérience nous apprend que trois facteurs ont une influence considérable sur les qualités gustatives du thé: la température de l’eau, le temps d’infusion et la quantité de thé mise dans le sachet.

En temps que responsable d’un salon de thé, comment faire pour déterminer les valeurs de ces trois facteurs qui donneront le meilleur résultat ?

C’est l’objectif des « plans d’expériences ». Il s’agit d’une approche scientifique basée sur l’expérimentation. On teste différentes conditions opératoires de façon à trouver la « combinaison gagnante ». La façon la plus rapide pour la déterminer consiste à tester toutes les combinaisons de valeurs des facteurs étudiés. Chaque facteur pouvant prendre une valeur dite ‘haute’ et une valeur dite ‘basse’. C’est pourquoi on parle de « plans factoriels à 2 niveaux ».

En procédant de la sorte, on démontre que le nombre d’essais à réaliser est minimisé par rapport à une approche classique par essais et erreurs. Dans notre exemple, on préparera donc 8 théières, chacune correspondant à une combinaison distincte de valeurs de température, de temps et de quantité et on mesurera le goût obtenu de chacune.

La combinaison gagnante est celle qui donne le meilleur goût. Dans notre cas, et pour le type de thé considéré, cela donne : 95°, 3 minutes et 3 grammes. Notre responsable du salon de thé en fera un standard opératoire et veillera à ce que tous les employés l’appliquent dorénavant.

À votre santé !

Si vous avez aimé cet article, nous vous serions très reconnaissants de le partager, par email, ou encore sur Twitter ou Facebook à vos amis et collègues. Merci !