Qu’est ce que le 5S dans le Lean ?

Bonjour et bienvenue à ce nouvel épisode de l’aventure Lean Six Sigma France.

Nous sommes souvent confrontés à un environnement de travail (que ce soit un atelier, un bureau, ou encore une cuisine, …) en désordre et encombré. Vous en conviendrez, ce type d’environnement est source de bien des problèmes: objets égarés, pertes de temps, retards, risques pour la sécurité ou la santé tels que chutes, câbles électriques abîmés, problèmes d’hygiène, …

Pour y remédier, il existe la méthode « 5S ». De quoi s’agit-il ? À première vue, cette approche semble évidente. Les 3 premiers S consistent à réaliser ce qu’on pourrait appeler « grand nettoyage de printemps » en suivant 3 étapes:

1.Faire le tri et ôter l’inutile;

2.Mettre de l’ordre en définissant une place rationnelle pour chaque chose, sur base d’une distance optimale par rapport à l’utilisateur en fonction de la fréquence d’utilisation;

3.Enfin, nettoyer, en profiter pour inspecter les lieux et réparer au besoin.

À ce stade, le grand nettoyage est réalisé. Pensez à la chambre d’ado enfin remise en ordre et nettoyée !

Mais, que se passe-t-il si nous en restons là ? Le désordre va se recréer naturellement. C’est le 2ème principe de la thermodynamique qui démontre que tout système laissé à lui-même tend vers un accroissement maximal de son désordre interne (ce qu’on appelle l’entropie). Concrètement, chaque objet utilisé ne sera pas remis spontanément à sa place, de nouveaux objets vont être introduits et y rester bien qu’inutilisés, et ainsi de suite. En bref, on revient rapidement à l’état de désordre initial.

Pour empêcher ce retour en arrière, on appliquera les 2 derniers « S » de la méthode, à savoir :

- Standardiser: c’est-à-dire rendre explicite l’emplacement souhaité de chaque chose, en le marquant visuellement (on connaît tous l’exemple de la planche à outils du garagiste sur laquelle la forme de chaque outil y est dessinée). De la sorte, tout objet manquant ou non à sa place sera immédiatement identifié. Il s’agit de rendre visible les non-conformités.

- Enfin le « 5ème S » consiste à responsabiliser les acteurs sur la nécessité de remettre chaque chose à sa place dès que la non-conformité est détectée. On nommera également au sein des équipes, et à tour de rôle, une personne responsable d’auditer régulièrement les lieux et de remonter en réunion d’équipe les non-conformités identifiées pour pouvoir y remédier immédiatement.

En procédant de la sorte, l’ordre sera maintenu ainsi que la tranquillité des lieux …

Travailler proprement avec le 5S, en détail

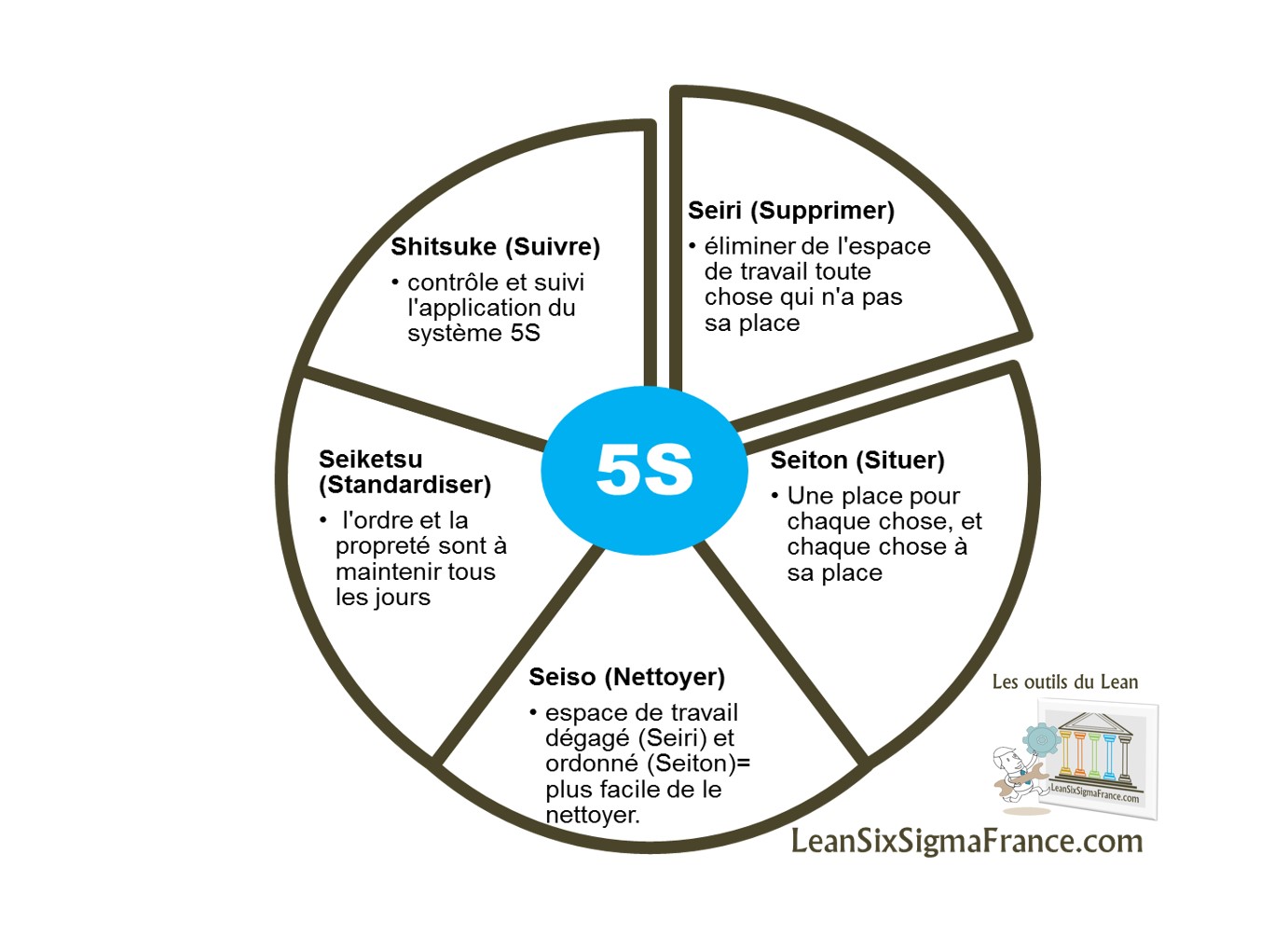

Le 5S fait référence à 5 termes japonais : Seiri, Seiton, Seiso, Seiketsu et Shitsuke. Lorsque ces 5S sont correctement mis en place, ils permettent de mettre de l’ordre et d’entretenir les zones de travail afin d’assurer un cadre de travail favorable au succès et à l’efficacité de l’entreprise. Dans ce chapitre, nous allons nous pencher sur la signification de ces 5S afin de mieux saisir le rôle de chacun et de comprendre comment ils participent à l’intégration de la philosophie Lean au sein d’une entreprise. Pour fonctionner de la manière la plus optimale possible, il est préférable que les 5S soient appliqués tous ensemble afin de ne former qu’un seul outil cohérent.

Seiri (supprimer)

Seiri correspond à l’idée d’effectuer un tri. Cette première étape consiste en effet à se débarrasser de tout ce qui est considéré comme superflu et qui n’a donc pas sa place dans un espace de travail correctement organisé. Des objets, outils ou machines superflus peuvent représenter des obstacles ou être une source de distraction inutile, voire de travail supplémentaire, en d’autres termes une source de gaspillage, l’ennemi du Lean. La zone de travail doit être aussi nette et peu encombrée que possible, afin de faciliter le travail des employés, tout en permettant de mieux repérer les problèmes éventuels. En effet, il est beaucoup plus compliqué de repérer des erreurs ou des problèmes lorsque l’espace de travail est surchargé ou désordonné. Ainsi, Seiri invite à remédier à ce problème en déterminant par exemple la fréquence d’utilisation des outils présents sur la zone de travail afin de savoir si les outils doivent être conservés directement sur la zone de travail ou dans une zone de rangement proche ou éloignée, s’ils doivent être jetés à la poubelle ou encore recyclés… En bref, il ne faut garder que l’essentiel.

Seiton (situer)

Seiton est quant à lui synonyme de rangement. Il s’agit par exemple de créer un cadre de travail où les équipements sont aménagés de manière réfléchie et où tous les outils sont à portée de main dès que les employés en ont besoin, évitant ainsi aux employés d’être constamment à la recherche de leurs outils, ce qui est une source de gaspillage, tant en termes d’énergie que de temps. Il s’agit entre autres d’encourager le rangement systématique des outils, ce qui se traduit généralement par la création de zones de rangement, le développement d’un système d’étiquetage… Si un employé a besoin d’utiliser plusieurs outils successivement, il est important que les gestes soient facilités grâce à l’organisation de la zone de travail. Le premier outil peut ainsi se trouver sur la gauche de la zone de travail, le deuxième outil juste à droite du premier et ainsi de suite afin que les gestes soient naturels… Une zone de travail bien organisée permet aux employés de travailler de manière quasi instinctive, et ces reflexes qui viennent naturellement permettent ainsi de gagner beaucoup de temps.

Seiso (nettoyer)

Seiri et Seiton permettent ainsi de se débarrasser des éléments superflus et de mettre de l’ordre parmi les éléments restants. La zone de travail nécessite alors d’être nettoyée, et c’est là que le troisième S (Seiso) intervient. Seiso concerne la propreté de la zone de travail qui doit être impeccable tous les jours afin d’assurer un cadre de travail optimal. En plus d’être particulièrement agréable pour les travailleurs, une zone de travail bien propre est également une zone de travail prête à fonctionner de manière optimale, réduisant ainsi les risques d’imprévus. Par ailleurs, un nettoyage systématique de la zone de travail permet également de vérifier l’état des outils ou des machines utilisés, afin de déterminer si tout est en ordre ou s’il est nécessaire de prendre des mesures pour entretenir ou réparer les outils et les machines. Un outil ou une machine défectueuse peut entrainer des effets dévastateurs tant au niveau de la sécurité des employés ou de la production qui peut être interrompue. Un nettoyage et un contrôle régulier permettent de repérer plus facilement les problèmes avant qu’il ne soit trop tard.

Seiketsu (standardiser)

Seiketsu vise à s’assurer que les trois premiers S que nous venons de citer soient correctement implantés au sein de l’entreprise. Cette étape peut se traduire par l’implantation de standards que les employés doivent respecter afin d’assurer le bon fonctionnement au niveau de leur zone de travail. La mise en place de standards et d’objectifs précis permet de repérer les écarts plus facilement, à la fois pour les employés et ceux qui sont en charge d’inspecter le respect de ces standards. En plus d’implanter les standards, il est essentiel de contrôler que ces derniers soient bien appliqués, que ce soit par des contrôles visuels, des listes de vérification, des calendriers de tâches…

Shitsuke (suivre)

Shitsuke est considéré comme le cinquième S mais il s’applique en réalité aux 4 premiers. En effet, Shitsuke vise à assurer que les mesures prises dans le cadre des 4 premiers S perdurent afin de devenir la norme au sein de l’entreprise. Il est relativement facile de commencer à implanter de nouvelles méthodes et des pratiques sur le court terme, mais il est souvent plus difficile de s’assurer qu’elles continuent d’être appliquées sur le moyen et sur le long terme. Shitsuke permet ainsi de faire en sorte que les zones de travail soient correctement organisées, propres et sans danger à l’aide de plusieurs outils… Les formations permettent par exemple de contribuer au succès de l’implémentation des différents éléments évoqués précédemment, car elles permettent aux employés de mieux comprendre ce que l’on attend d’eux. La communication est en effet clé, car elle permet de transmettre les attentes aux employés. Les audits réguliers permettent également de s’assurer que les 4 S soient bel et bien respectés au quotidien, ce qui permet de repérer et de régler les problèmes qui persistent ou au contraire de constater le bon travail des employés.

Si vous avez aimé cet article, partagez-le! ça va nous permettre de faire évoluer notre communauté. Merci d’avance et à bientôt. 😉

Vous voulez en savoir plus la méthodologie Lean Six Sigma ? Rejoignez-nous :